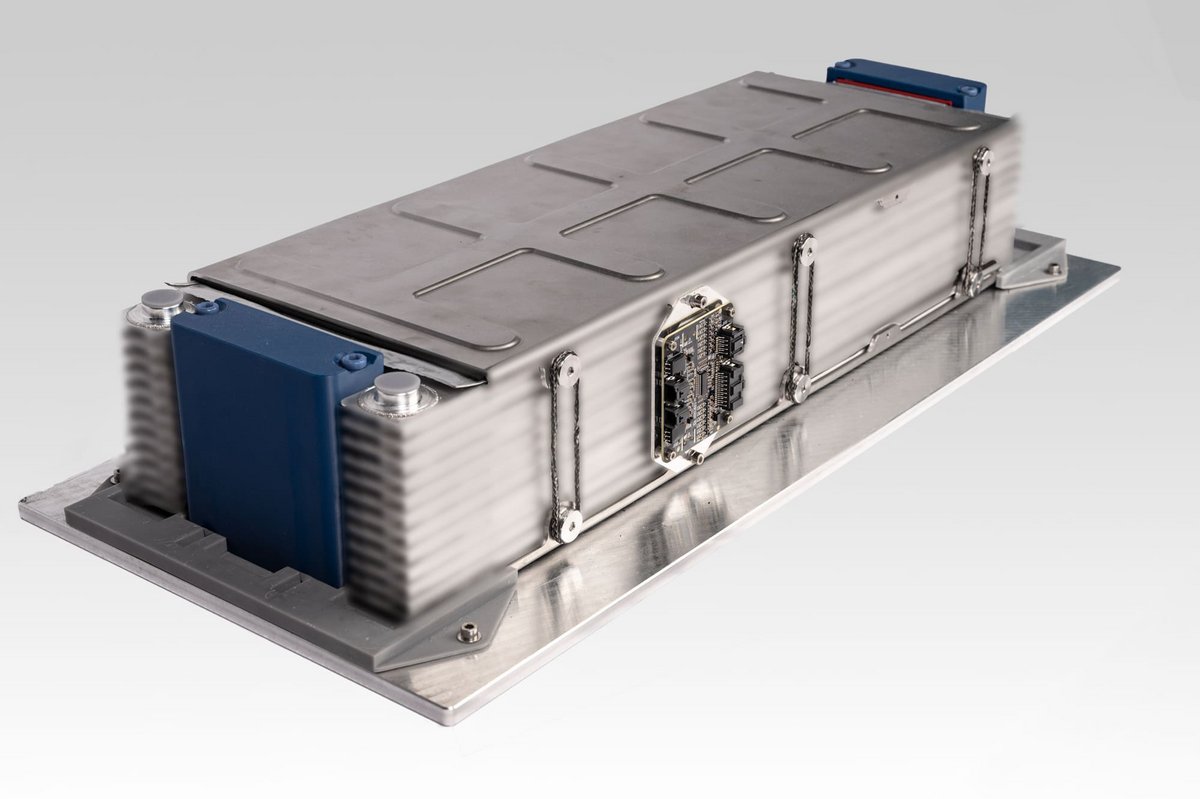

Le Commissariat à l'énergie atomique (CEA) et la société taïwanaise ProLogium ont présenté un module de batterie solide démontable sans soudure. Une véritable prouesse qui facilite aussi bien la réparation que le recyclage des batteries de voitures électriques.

Le partenariat franco-taïwanais entre le CEA et ProLogium Technology aboutit à une innovation qui pourrait très vite compter dans l'industrie automobile électrique. Imaginez une batterie de voiture électrique qu'on pourrait ouvrir et réparer aussi facilement qu'on change une pile dans une télécommande. C'est précisément ce que proposent les chercheurs français ds deux entités, avec leur concept baptisé « Design-for-Disassembly », à traduire littéralement par conçue pour être démontée. Un nom barbare qui cache une idée simple : créer des modules de batterie qu'on peut entièrement démonter comme des Lego, sans rien casser ni découper, pour remplacer uniquement les éléments défectueux.

Fini le gaspillage des batteries entières pour une cellule défaillante

La collaboration entre le Commissariat à l'énergie atomique et la société taïwanaise ProLogium a démarré en novembre dernier. Elle marie l'expertise pointue du CEA en ingénierie modulaire avec les cellules révolutionnaires de ProLogium. Ces dernières utilisent une technologie céramique au lithium, plus stable et sûre que les batteries liquides traditionnelles. Le secret, c'est qu'elles sont « superfluidifiées », un procédé unique qui leur permet de charger à vitesse grand V, même par grand froid.

Le problème actuel des batteries électriques ressemble à celui des smartphones d'il y a quelques années. Les constructeurs privilégient des architectures ultra-compactes et fermées pour gagner en autonomie. Mais quand une cellule lâche, il est impossible d'intervenir, direction la benne à recycler pour l'ensemble du module. Un gâchis économique et écologique que la solution franco-taïwanaise entend stopper net.

Le prototype, qui sera exposé au salon automobile de Munich (du 9 au 11 septembre), montrera concrètement comment chaque cellule s'extrait individuellement du module. Plus besoin de souder ou coller définitivement les composants. Les mécaniciens pourront diagnostiquer précisément quelle partie pose problème et la changer en quelques gestes. Les coûts de maintenance pourraient ainsi chuter, les délais raccourcir, et surtout, on éviterait de jeter des kilos de matériaux encore fonctionnels.

L'Europe mise sur cette technologie pour son indépendance industrielle

Si vous vous demandez qui se cache derrière ProLogium, l'entreprise fondée en 2006 n'est pas un nouveau venu dans le secteur. Depuis près de vingt ans, cette entreprise développe des batteries céramiques et a déjà livré plus d'un demi-million de cellules depuis son usine taiwanaise. Il faut dire que sa technologie tout-inorganique élimine les risques d'incendie et garantit des performances stables sur une large plage de températures, du désert saharien aux hivers scandinaves.

Aujourd'hui, recycler une batterie classique nécessite de la broyer entièrement, ce qui complique la récupération des métaux. Avec des modules démontables, on accède directement aux cellules, ce qui permet de récupérer le lithium, le cobalt et les autres matériaux rares plus facilement et en meilleur état. Pour l'Europe, qui importe massivement ces métaux stratégiques d'Asie et d'Afrique, pouvoir les recycler efficacement, c'est réduire sa dépendance extérieure.

D'ailleurs, ProLogium ne compte pas rester spectateur du boom européen. L'entreprise prépare activement l'ouverture de sa première usine européenne à Dunkerque, en France ! Les travaux démarreront en 2026 pour une production dès 2028, avec une montée en puissance jusqu'à 4 gigawattheures en 2029. De quoi équiper des dizaines de milliers de véhicules électriques avec des batteries vraiment durables, réparables et recyclables.