Au cœur de la Bavière, dans la petite cité médiévale de Kronach, Loewe perpétue un savoir-faire unique sur le vieux continent. C’est ici que la marque allemande assemble, avec un processus qui comprend un certain nombre d'étapes manuelles, certains des téléviseurs les plus haut de gamme du marché.

J’ai eu la chance de visiter cette usine pas tout à fait comme les autres, à l’occasion du lancement du Stellar 97, un téléviseur OLED de 97 pouces à la démesure assumée. Mais au-delà de cette nouveauté XXL, c’est toute une philosophie industrielle que Loewe défend à Kronach : fabriquer en Europe, à la main, en petite série, avec des matériaux nobles… et une sacrée dose de conviction.

Loewe : la renaissance d'un patrimoine industriel

Kronach n’est pas seulement une ville au charme pittoresque. C’est aussi le cœur industriel de Loewe depuis 1948, lorsque l’entreprise y a transféré son siège et ses activités de production. Fondée en 1923 à Berlin, la marque a bien failli disparaître dans les années 2010, avant d’être relancée en 2020 grâce au groupe Skytech et son propriétaire Aslan Khabliev. Cinq ans plus tard, la marque a connu une belle renaissance et a choisi de produire ses téléviseurs OLED sur son site de Kronach, notamment grâce à des partenariats avec LG Display (pour les dalles) et Hisense, pour le système d'exploitation basé sur Vidaa OS et que l'on retrouve sous le nom de Loewe OS au sein des téléviseurs de la marque.

Lors de la visite du site, on découvre une zone autrefois gigantesque (150 000 m²), dont une partie appartient encore à la municipalité en raison des rachats qui avaient eu lieu lorsque l'entreprise était en liquidation judiciaire. Aujourd’hui, la production tient dans un bâtiment plus modeste mais symbolique, partagé avec d’autres entreprises et même avec une école sur la partie qui appartient à la ville.

Pourtant, malgré les apparences, c’est bien ici que Loewe affirme sa différence : concevoir et assembler des téléviseurs en Allemagne, alors qu'une grande partie du marché est dominé par des chaînes automatisées en dehors de l'Europe, notamment en Asie.

Une réalité que j’ai pu constater moi-même lors de ma visite de l'impressionnante usine d’Hisense à Huangdao, capables de produire plus de 12 millions de TV par an sur 24 lignes, dans un ballet robotisé millimétré. Rien de tout cela à Kronach, où l’on privilégie encore la main humaine, les outils ajustés sur-mesure, et un sens du détail à l’allemande.

Une chaîne de production à taille humaine

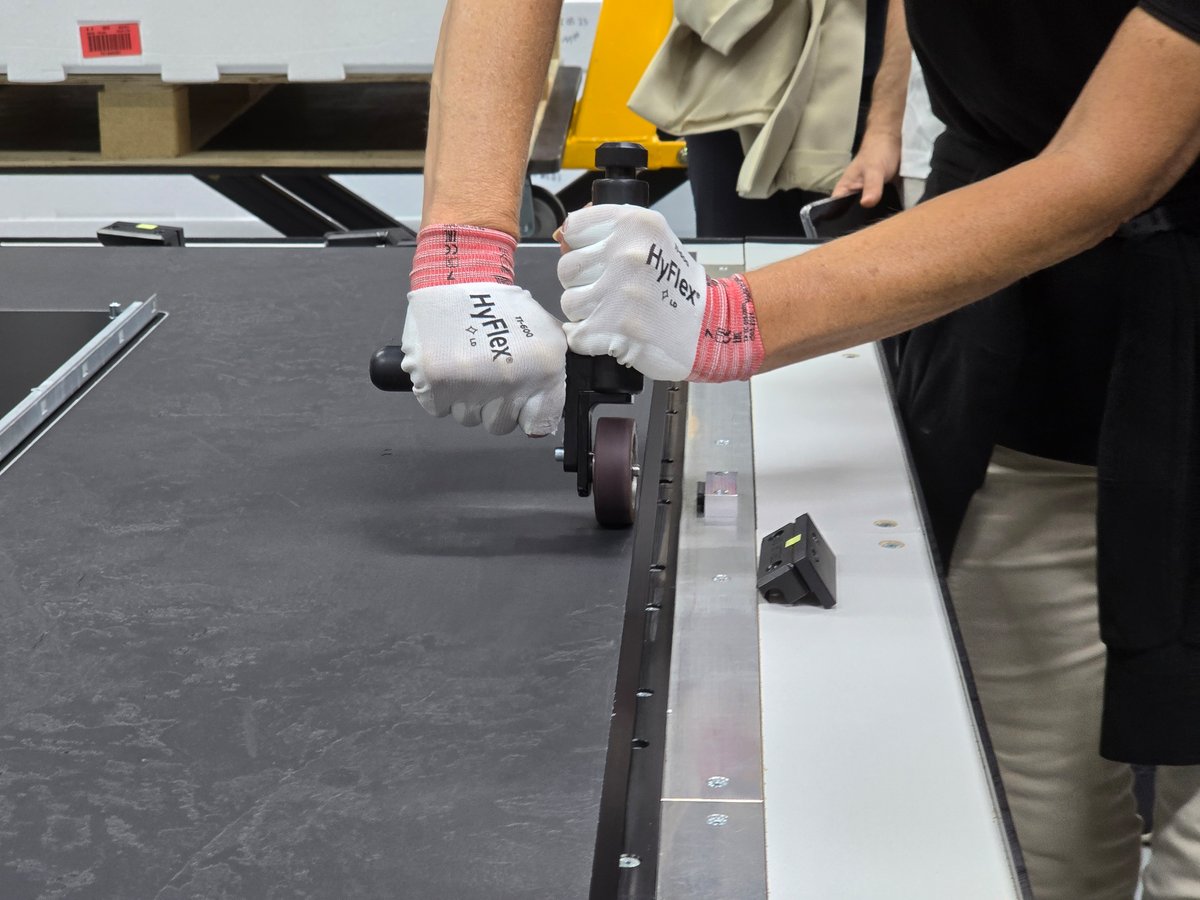

L’entrée dans l’atelier d’assemblage ne paie pas de mine. Une grande pièce claire, calme, ou quelques dizaines d'employés s'affairent. Mais ce qui frappe, c’est la cadence maîtrisée du processus. Ici, de nombreuses étapes sont réalisées à la main, ou au moins sous la supervision des employés : de la pose des inserts métalliques dans les plaques d’aluminium à la fixation des cartes électroniques, en passant par l’assemblage précis de la dalle OLED au châssis, via un nettoyage au plasma avant la fixation de la dalle.

Chaque poste de travail est ainsi pensé pour éviter les erreurs et réaliser les diverses opérations avec le plus de précision possible. Nous avons ainsi pu voir un robot à vérin enfoncer les écrous avec précision (positionnés à la main au préalable), avant que deux opérateurs ne viennent saisir la dalle avec précaution grâce à un système guidé par des ventouses. Plus loin, des tests visuels sont menés via la carte T-Con pour vérifier les couleurs primaires. Puis vient l’ajout des composants restants, la fixation du pied, et une série de tests automatiques et manuels : calibration, mesure de la balance des blancs, vérification du Wi-Fi, du Bluetooth, du son, des connectiques, etc.

En tout, chaque téléviseur prend entre 40 et 50 minutes à assembler, dont 20 à 30 minutes sont dédiées aux tests automatiques, réalisés dans une zone contrôlée où seuls les téléviseurs accèdent via un ascenseur. Le rythme ? Entre 140 à 160 exemplaires sortent de l'usine chaque jour, maximum, nous répond le responsable de la chaine d'assemblage. Nous sommes loin des cadences industrielles de certaines chaînes d'assemblage, mais c’est justement ce qui rend ce lieu unique.

Qu’est-ce qu’une dalle open cell ?

Une dalle "open cell" désigne une dalle "brute", fournie sans châssis ni électronique embarquée (pas de contrôleur, pas de structure). Cela permet au fabricant (ici Loewe) de construire entièrement le téléviseur autour de la dalle, en choisissant le design, les matériaux, la connectique et l’électronique. Sans doute plus coûteux, l'usage de ce type de dalle autorise néanmoins une personnalisation bien supérieure à celle d’un téléviseur assemblé à partir d’un module complet standard.

Le Stellar 97 : un colosse pour incarner le renouveau

C’est dans un coin de cet atelier qu’un portique flambant neuf vient d’être installé. Il s’agit d’un système de manutention spécialement conçu pour soulever les téléviseurs XXL comme le Stellar 97 et sa diagonale de 246 cm ! Pesant près de 65 kg, cet écran géant impose de nouvelles précautions, à la fois ergonomiques et humaines. Lors de ma visite, le processus d’assemblage de ce modèle n’était pas en fonctionnement, mais tout était prêt à accueillir cette nouvelle star.

Le Stellar 97, c'est tout de même un peu plus qu'une simple dalle OLED LG Display collée sur un châssis. Loewe y apporte un niveau de finition rare : aluminium massif d’un millimètre d’épaisseur, caches magnétiques, connectique parfaitement intégrée, et surtout, un calibrage individuel réalisé sur place. Le design a déjà été récompensé par deux grands prix internationaux (Red Dot et iF Design Award 2025), et l’intégration audio n’est pas en reste avec une barre de son de 300 W, compatible eARC.

"Deutsche Qualität" : une exception pour l'OLED

Vous l'aurez compris, sur l'OLED, Loewe continue de défendre une autre idée du téléviseur. Oui, mais il faut néanmoins préciser que le Made in Germany affiché fièrement par la marque ne concerne que les modèles OLED. Les téléviseurs LCD, quant à eux, sont assemblés dans une usine slovène appartenant à Hisense, un partenaire technologique de poids. Mais dans le cas des OLED, Loewe se revendique comme une exception, avec un processus lui permettant de contrôler avec finesse l'intégration des dalles OLED dans l'objectif de se démarquer sur "la qualité, le service et le design".

« Nous ne voulons pas concurrencer sur le prix, mais sur la qualité, le service et le design. »

Thomas Putz - Directeur technologique chez Loewe

Comme précisé précédemment, les dalles LG Display arrivent à l’état dit "open cell", c’est-à-dire sans châssis ni carte contrôleur. Ensuite, tout se joue ici à Kronach : les panneaux sont manipulés avec précaution, collés à la main, et intégrés à des châssis conçus sur place. Chaque téléviseur passe par une série de tests méticuleux — calibration, vérification de la balance des blancs, tests Bluetooth, Wi-Fi, audio. Le processus prend entre 40 et 50 minutes par unité, pour une production quotidienne qui dépasse rarement les 150 exemplaires puisque la production est assuré en "flux tendu" et non pour alimenter un stock.

Loin des chaines de productions asiatiques, Loewe revendique une forme de lenteur assumée ; en filigrane, une philosophie industrielle à contre-courant pour accoucher de téléviseurs OLED bien différents de ceux que peuvent produire Samsung, LG et la plupart des constructeurs qui recourent aux dalles de ces géants coréens. En effet, si l'objectif de Loewe est de produire des téléviseurs "de luxe" à l'esthétique premium, l'idée est aussi de proposer des objets durables, réparables, évolutifs.

« Nous réparons des téléviseurs parfois âgés de plus de 10 ans. C’est du jamais-vu dans cette industrie. »

Alexander Paul - Responsable produit et marketing chez Loewe

Une approche louable, centrée sur le temps long

Quitter l’usine de Loewe à Kronach, c’est repartir avec un sentiment ambivalent. D’un côté, la fierté d’avoir découvert un lieu unique en Europe, où des téléviseurs OLED sont encore assemblés à la main, à une cadence qui relève plus de l'artisanat que de l'industrie. De l’autre, la lucidité face à un marché largement dominé par des mastodontes asiatiques capables de produire en masse, à des coûts imbattables, dans des usines où tout est automatisé, linéarisé, optimisé.

Dans ce contexte, Loewe ressemble presque à une anomalie. Une entreprise qui, plutôt que de s’aligner sur les standards mondiaux, assume un positionnement de niche, fait de personnalisation, de modularité, de réparabilité. Comme le précise bien Alexander Paul, le responsable produit, "on ne fabrique pas des produits pour qu'ils durent trois ans". On pense chaque téléviseur comme un objet de long terme, un bien que l’on choisit pour sa qualité d’image, mais aussi pour sa capacité à s’intégrer dans un intérieur, à évoluer dans le temps, à être entretenu plutôt que remplacé.

Cette approche tranche radicalement avec la course à la nouveauté permanente qui anime l’industrie. Elle rappelle que l’innovation ne se mesure pas uniquement en pixels ou en nits, mais aussi dans la manière dont on pense l’objet technologique dans la durée, son impact, sa logique de fabrication. Le "Made in Germany", tel qu’il est défendu ici, incarne un engagement concret, une volonté de faire autrement.

Alors oui, il est clair que Loewe joue dans une autre cour et a su trouver une approche différente, dans un marché saturé. Et c’est peut-être tant mieux, car l'usine de Kronach fait figure d'exception avec des produits qui trouveront sans doute leur place dans ce contexte grâce une philosophie qui mise sur la durabilité, sur des concepts et des designs assumés, et une attention particulière portée au client. Au final, Loewe incarne une certaine idée de l’Europe industrielle, qui continue d’exister, à son échelle – contre vents et marées.