Une startup du Massachusetts développe une nouvelle architecture de batterie capable de doubler l'autonomie des véhicules électriques. La technologie ETOP refond complètement la fabrication des batteries en éliminant les composants inutiles. Avec une autonomie de 1 600 kilomètres, on touche du doigt le rêve jusqu'ici inaccessible du trajet longue distance en électrique.

Lorsque vous regardez la publicité d'un véhicule électrique, avouez-le, c'est l'autonomie de sa batterie qui vous intéresse le plus, après son prix bien sûr. Et pour cause. Faire l'aller-retour Paris-Marseille, c'est 960 kilomètres. Aujourd'hui encore, peu de véhicules l'accomplissent sans recharge. Mais récemment, 24M Technologies a annoncé une avancée qui pourrait transformer la situation : une batterie capable de tenir 1 600 kilomètres à la charge.

Pas de révolution spectaculaire dans le domaine chimique. Pas de matériau miracle découvert en laboratoire. Non, 24M a simplement posé une question évidente : pourquoi transporter tous ces composants qui ne produisent aucune énergie ?

Une simple question qui change tout : concentrer l'énergie, éliminer le superflu

Depuis des décennies, la batterie automobile fonctionne selon le même principe. Des cellules individuelles — ces petits cylindres métalliques — logent les électrodes actives. On les empile dans des modules. On rassemble les modules dans un pack. Et on voit vite le problème. Il est de taille, ou plutôt de poids. Ces cylindres, ces enveloppes, ces connecteurs ont autant de poids mort. Ils occupent de l'espace sans produire une seule goutte d'électricité.

Naoki Ota, président et directeur général de 24M Technologies, le voit différemment : « La pression pour concurrencer sur le prix, le design et la performance grandit pour les industries américaines dépendantes des batteries importées ». Pour lui, la solution ne relève pas de l'ésotérisme. Elle consiste à reprendre la batterie depuis zéro et demander : qu'est-ce qui vraiment indispensable ?

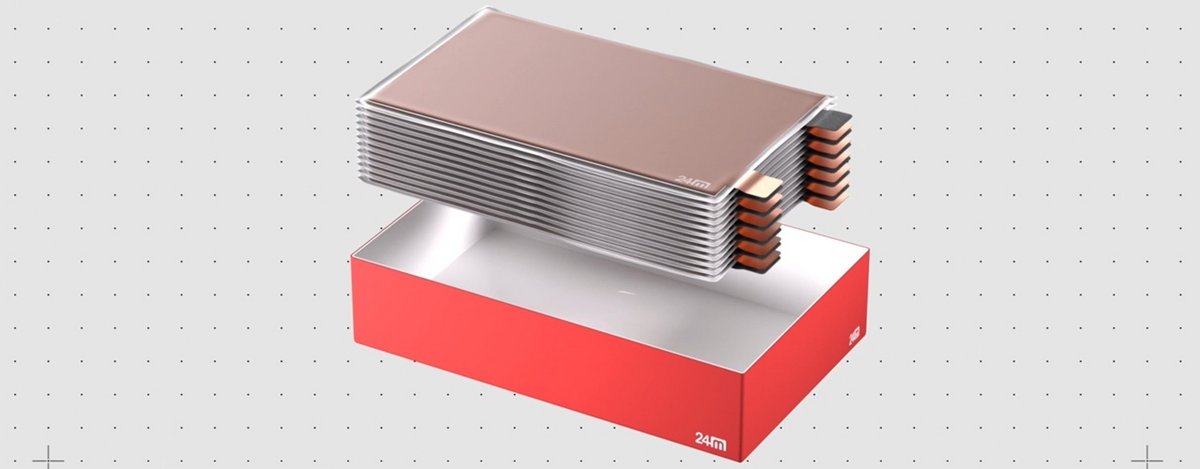

24M a tranché. Les électrodes — les vrais générateurs d'énergie — doivent occuper la majorité du volume du pack. Pas 30 à 60 % comme aujourd'hui. 80 %. Pour y parvenir, l'entreprise a développé la technologie ETOP (Electrode-to-Pack), qui scelle des paires anode-cathode directement dans le pack, éliminant toutes les étapes intermédiaires. Plus de cellules. Plus de modules. Juste les composants actifs, empilés dans une enveloppe polymère astucieuse.

Simplement, une batterie de 75 kilowattheures — la taille standard des berlines électriques — peut désormais tenir plus de 100 kilowattheures en utilisant exactement la même chimie et les mêmes matériaux. Ou l'inverse : conserver 75 kilowattheures dans un pack 25 pour cent plus léger. C'est ce gain de 50 % en densité énergétique qui rend le trajet Paris-Marseille aller-retour techniquement réaliste. Pour la première fois, on discute de physique, pas de promesses lointaines.

Fabriquer moins cher pour vraiment démocratiser l'électrique

Mais il y a davantage. ETOP révolutionne la fabrication elle-même. Et c'est probablement l'élément qui intéresse le plus les constructeurs automobiles.

Actuellement, pour fabriquer une batterie automobile, il faut investir des sommes considérables. Construction d'usines géantes capables de produire des millions de cellules. Achat de robots de précision. Mise en place de lignes d'assemblage ultra-spécialisées. C'est pourquoi les grands équipementiers asiatiques dominent le marché. Aucun petit acteur ne peut rivaliser sur ce terrain.

ETOP casse ce modèle. La technologie utilise une seule machine capable de sceller les électrodes, les empiler, les câbler et fermer le pack — directement sur les lignes d'assemblage existantes des constructeurs automobiles. Point de nouvelle usine pharaonique. Point de robots hors de prix. Simplement une intégration dans les processus actuels.

Naoki Ota l'explique ainsi : « Les fabricants peuvent commencer la production et atteindre des capacités de plusieurs gigawattheures avec des investissements en capital relativement faibles et des aménagements minimaux, voire inexistants, des installations ».

Ce changement économique ouvre deux portes simultanément. D'abord, les constructeurs automobiles traditionnels retrouvent de l'indépendance. Ils ne dépendent plus de quelques géants asiatiques pour leurs batteries. Ensuite — et c'est crucial pour le consommateur — le coût de production s'effondre. Cette baisse se répercute directement sur le prix d'achat.

Enfin, pour maximiser la flexibilité, ETOP fonctionne avec n'importe quelle chimie : nickel-manganèse-cobalt (NMC) ou lithium-fer-phosphate (LFP). Pour les fabricants, cela signifie une liberté inédite.

Source : 24M